Nowoczesne rozwiązania w automatyzacji produkcji

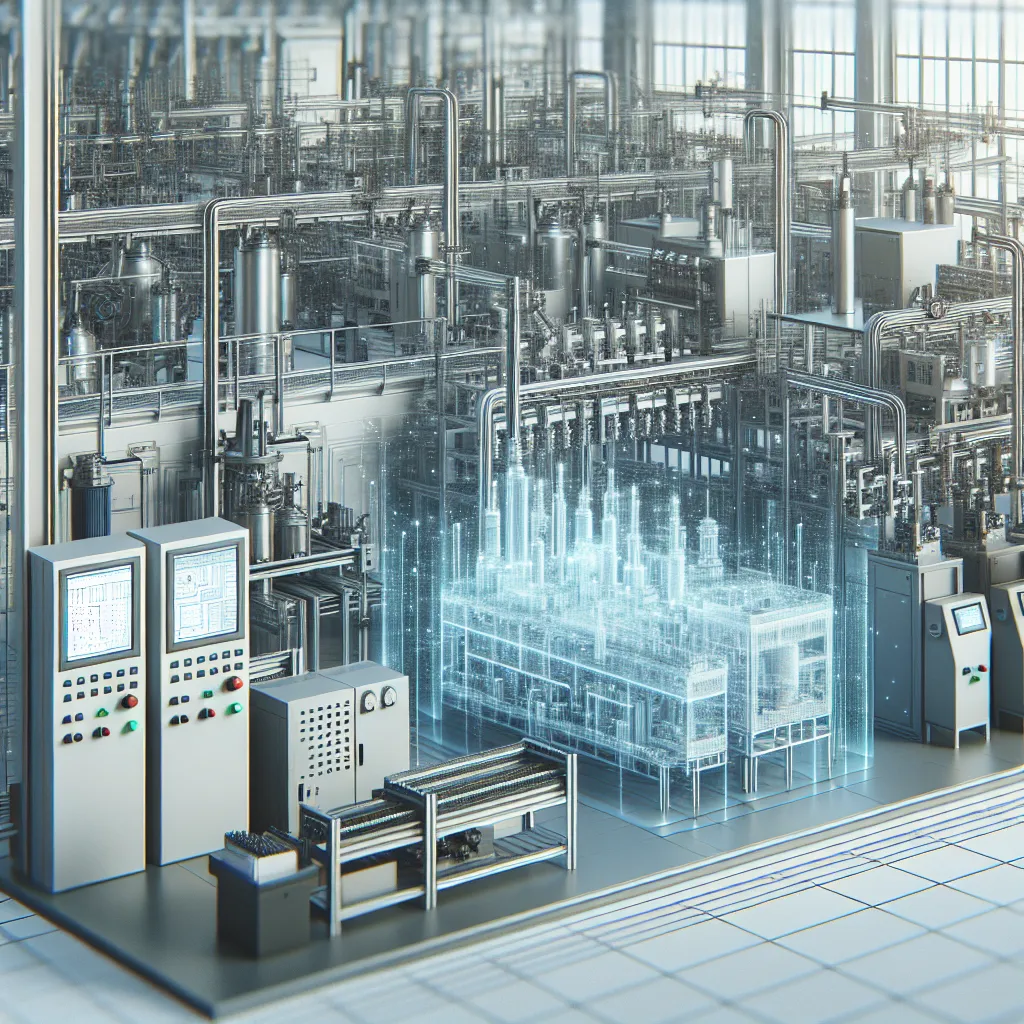

Nowoczesne rozwiązania w automatyzacji produkcji przemysłowej przynoszą rewolucyjne zmiany w sposobie zarządzania i optymalizacji procesów produkcyjnych. Jednym z kluczowych elementów nowych trendów w rozwoju automatyki przemysłowej jest zastosowanie zaawansowanych czujników zbliżeniowych, które umożliwiają precyzyjne monitorowanie procesów produkcyjnych.

Czujniki zbliżeniowe stanowią istotny element systemów automatyzacji, pozwalając na dokładne wykrywanie obecności obiektów w określonym obszarze. Nowoczesne rozwiązania tego typu cechują się nie tylko wysoką skutecznością, ale także coraz bardziej konkurencyjną ceną, umożliwiając tym samym bardziej efektywne i oszczędne zarządzanie produkcją.

Zapewnienie precyzyjnego monitorowania obecności elementów w procesie produkcyjnym staje się kluczowym czynnikiem zwiększający wydajność i efektywność produkcji. Dlatego też inwestycja w nowoczesne czujniki zbliżeniowe może przynieść znaczące korzyści dla przedsiębiorstw produkcyjnych, umożliwiając optymalizację procesów oraz redukcję kosztów operacyjnych.

Biorąc pod uwagę znaczenie czujników zbliżeniowych, warto zwrócić uwagę na dostępne na rynku rozwiązania, które pozwalają na skuteczne monitorowanie procesów produkcyjnych przy konkurencyjnej cenie. Sprawdź ofertę czujników zbliżeniowych na stronie czujnik zbliżeniowy cena i dostrzeż możliwości, jakie nowoczesne technologie mogą przynieść Twojej firmie.

Nowoczesne rozwiązania w automatyzacji produkcji

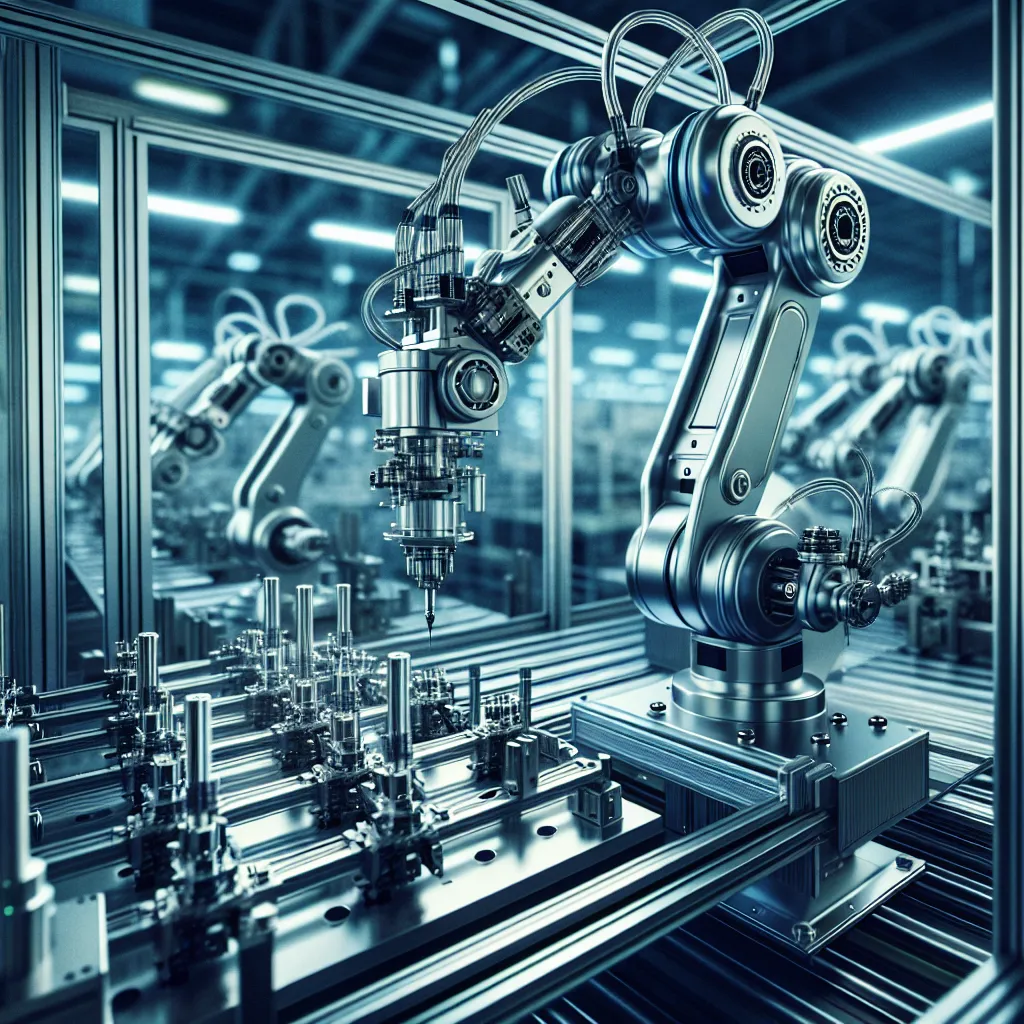

Nowoczesne rozwiązania w automatyzacji produkcji przemysłowej wprowadzają nowe trendy w rozwoju automatyki, które mają znaczący wpływ na efektywność i wydajność procesów produkcyjnych. Jednym z kluczowych nowych trendów jest rosnące wykorzystanie robotyki współpracującej, czyli robotów współpracujących z ludźmi w ramach jednego procesu produkcyjnego. Wykorzystanie tej technologii pozwala na zwiększenie elastyczności produkcji oraz optymalizację przestrzeni produkcyjnej, co przekłada się na bardziej efektywne wykorzystanie zasobów oraz zwiększoną produktywność. Dodatkowo, nowoczesne rozwiązania wchodzące w skład systemów automatyzacji produkcji wykorzystują zaawansowane algorytmy sztucznej inteligencji do optymalizacji procesów, co umożliwia szybsze podejmowanie decyzji i adaptację do zmieniających się warunków produkcyjnych.

Wykorzystanie sztucznej inteligencji w automatyce przemysłowej

Automatyzacja procesów przemysłowych stała się nieodłącznym elementem nowoczesnych zakładów produkcyjnych. Jednym z kluczowych trendów w rozwoju automatyki przemysłowej jest coraz szersze wykorzystanie sztucznej inteligencji (SI) w celu usprawnienia i optymalizacji produkcji.

Sztuczna inteligencja pozwala na analizę ogromnych ilości danych w czasie rzeczywistym, co umożliwia podejmowanie szybkich i trafnych decyzji. Algorytmy SI mogą wykrywać wzorce i anomalie w produkcji, prognozować potencjalne problemy oraz optymalizować parametry procesów, co znacznie zwiększa efektywność działań.

Wprowadzenie SI do automatyki przemysłowej umożliwia także rozwój systemów samouczenia, które adaptują się do zmieniających warunków produkcyjnych, a nawet są w stanie przewidywać konieczność konserwacji maszyn czy urządzeń.

Integracja sztucznej inteligencji z systemami automatyki umożliwia tworzenie inteligentnych fabryk, w których urządzenia komunikują się ze sobą i podejmują autonomiczne decyzje, minimalizując potrzebę interwencji ludzkiej. Dzięki temu możliwe jest tworzenie bardziej elastycznych linii produkcyjnych, zdolnych do szybkiego reagowania na zmieniające się warunki rynkowe.

Wykorzystanie sztucznej inteligencji w automatyce przemysłowej to nie tylko krok naprzód w kierunku efektywniejszej produkcji, ale także istotny element transformacji przemysłu w erze cyfrowej.

Nowe technologie w optymalizacji procesów produkcyjnych

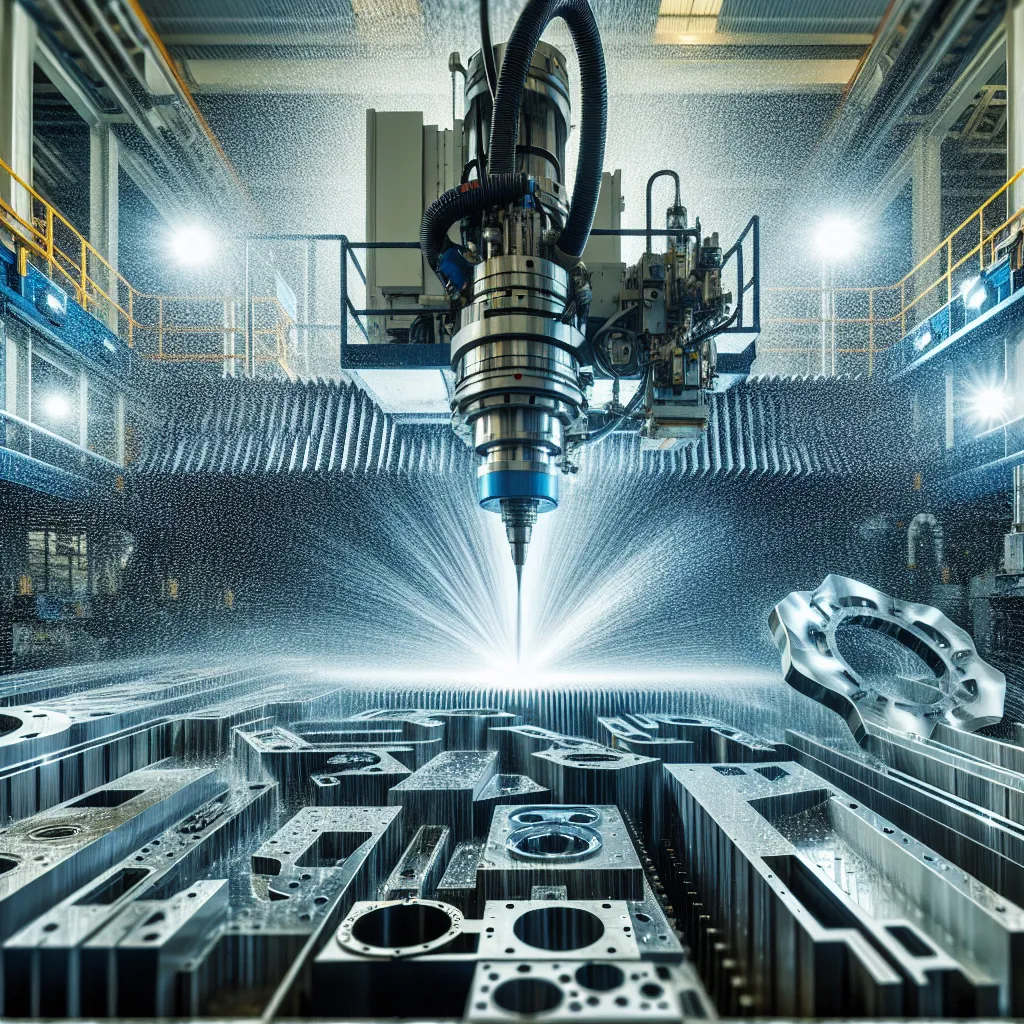

Nowe trendy w rozwoju automatyki przemysłowej odzwierciedlają dynamiczny rozwój technologii, które zmieniają sposób, w jaki produkowane są dobra. Jednym z kluczowych aspektów tych zmian jest wykorzystanie nowych technologii w optymalizacji procesów produkcyjnych. Nowoczesne systemy automatyki wykorzystują zaawansowane algorytmy, sztuczną inteligencję oraz analizę danych w celu optymalizacji efektywności produkcji.

Jedną z nowych technologii, która znacząco wpływa na optymalizację procesów produkcyjnych, jest Internet Rzeczy (IoT). Dzięki IoT, poszczególne urządzenia w fabryce są w stanie komunikować się ze sobą, co umożliwia monitorowanie i kontrolowanie procesów w czasie rzeczywistym. To z kolei pozwala na szybką reakcję na ewentualne problemy oraz optymalizację wykorzystania zasobów produkcyjnych.

Kolejną kluczową technologią jest zaawansowana analiza danych. Dzięki systemom zbierania i analizy danych, firmy produkcyjne są w stanie uzyskać głębsze zrozumienie swoich procesów produkcyjnych. Analiza danych umożliwia identyfikację obszarów, w których zachodzi marnotrawstwo zasobów, a także optymalizację parametrów produkcyjnych w celu poprawy wydajności i jakości wyrobów.

Ostatnią, ale nie mniej istotną, nową technologią jest sztuczna inteligencja (AI). Systemy oparte na sztucznej inteligencji są zdolne do samodzielnego uczenia się i dostosowywania się do zmieniających warunków produkcyjnych. Dzięki temu mogą one dostarczać bardziej precyzyjne prognozy oraz optymalne strategie zarządzania procesami produkcyjnymi.

Podsumowując, nowe technologie w optymalizacji procesów produkcyjnych, takie jak Internet Rzeczy, analiza danych oraz sztuczna inteligencja, stanowią kluczowy element nowych trendów w rozwoju automatyki przemysłowej. Ich zastosowanie przyczynia się do zwiększenia efektywności, poprawy jakości oraz redukcji kosztów produkcji, co sprawia, że są nieodłączną częścią nowoczesnych systemów automatyzacji przemysłowej.

Trendy w internetie rzeczy w przemyśle

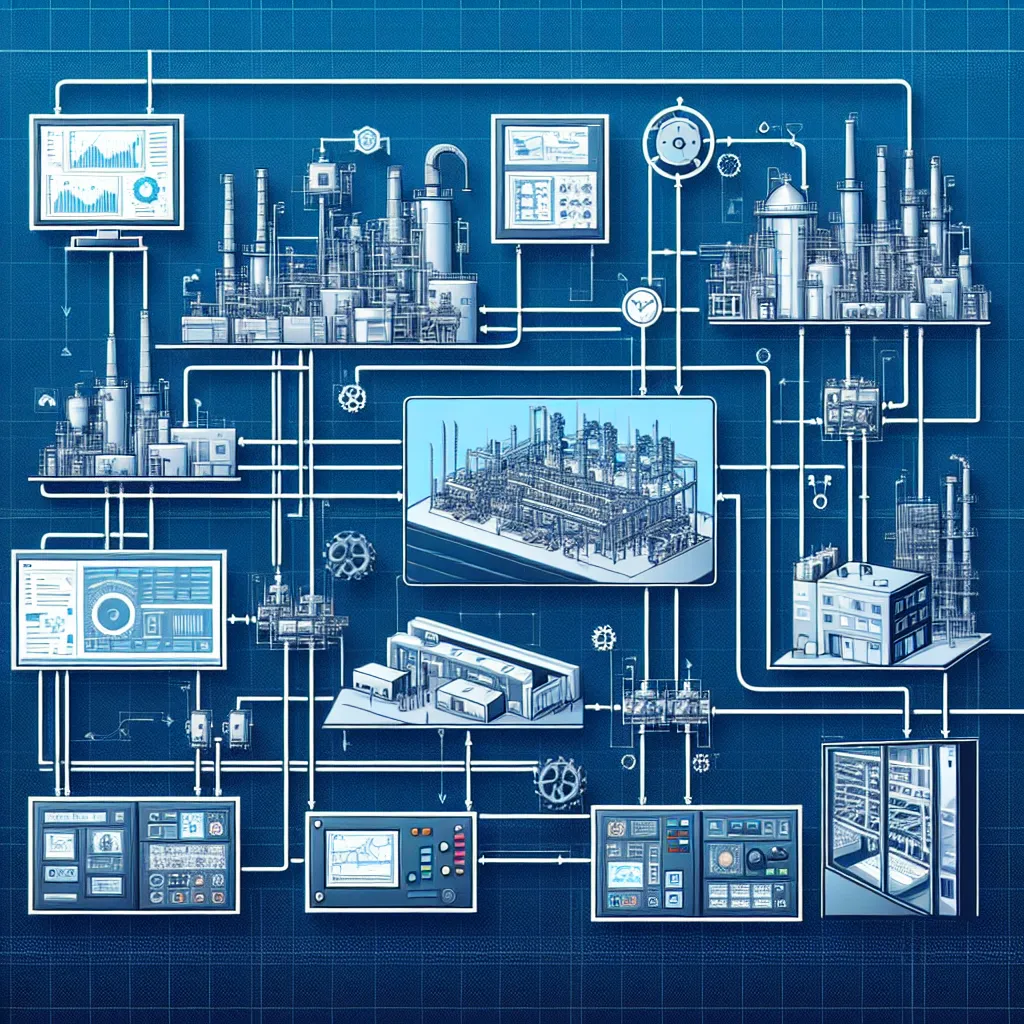

Rozwój technologii internetu rzeczy (IoT) odgrywa kluczową rolę w transformacji automatyki przemysłowej. Nowe trendy w tym obszarze wpływają na procesy produkcyjne, zarządzanie zasobami, monitorowanie urządzeń oraz optymalizację wydajności w zakładach przemysłowych. Internet rzeczy w przemyśle umożliwia integrację różnych systemów, co pozwala na zbieranie, analizę oraz wykorzystanie danych w czasie rzeczywistym. Dzięki temu producenci mogą precyzyjniej monitorować i sterować maszynami, co przekłada się na zwiększenie efektywności produkcji.

Jednym z istotnych trendów w IoT w przemyśle jest rozwój sensorów i urządzeń zwiększających zdolność zbierania danych, w tym również danych dotyczących warunków pracy maszyn czy jakości produkowanych wyrobów. Ponadto, rosnąca popularność rozwiązań chmurowych umożliwia gromadzenie i analizę danych na dużą skalę, co pozwala na wykrywanie potencjalnych problemów produkcyjnych oraz optymalizację procesów.

Dzięki internetowi rzeczy przedsiębiorstwa mogą wprowadzać innowacje w zakresie utrzymania ruchu, prognozowania awarii oraz planowania produkcji, co znacząco wpływa na efektywność i rentowność działalności przemysłowej. Trendy w internet rzeczy w przemyśle wciąż się rozwijają, zyskując coraz to nowe możliwości, które mogą zrewolucjonizować funkcjonowanie zakładów produkcyjnych.