Korzyści stosowania układów centralnego smarowania

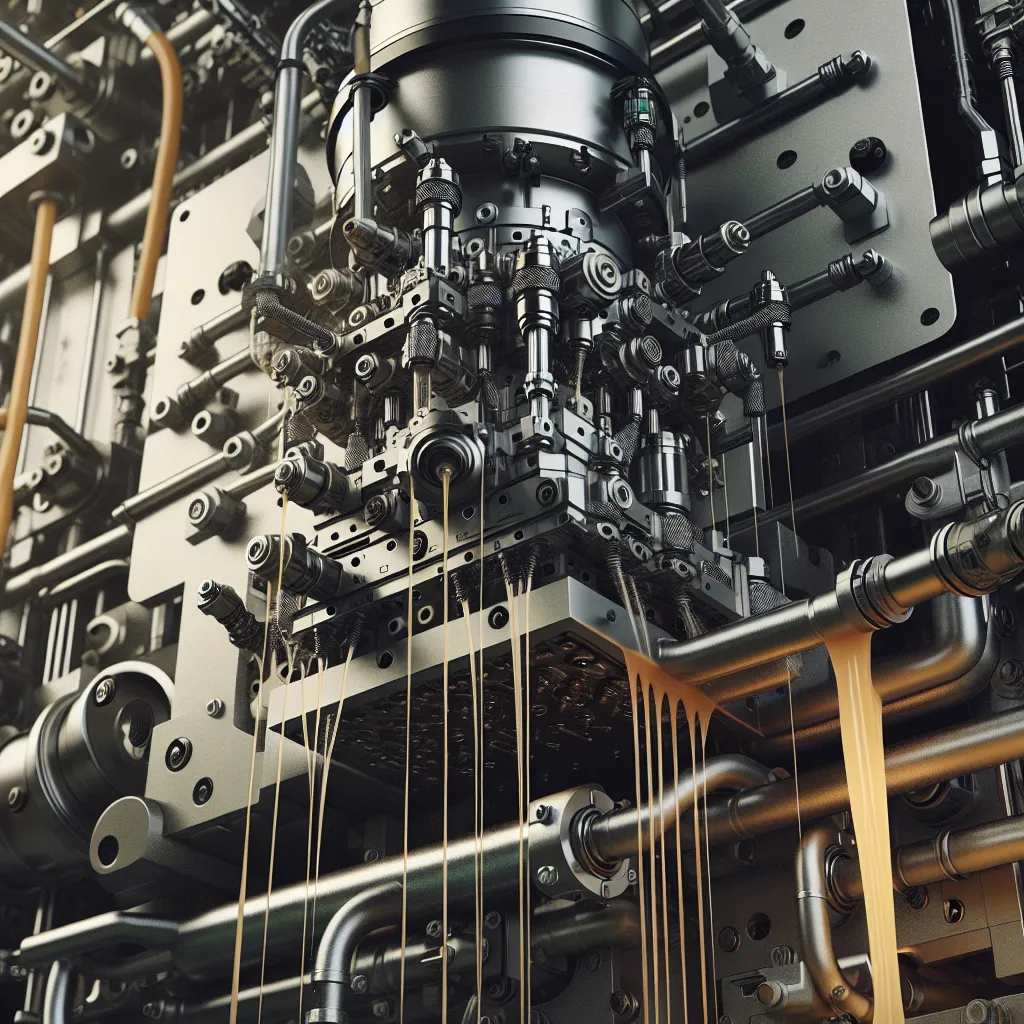

Wpływ układów centralnego smarowania na efektywność pracy maszyn jest niezwykle istotny w procesie utrzymania maszyn w doskonałej kondycji technicznej. Korzyści stosowania układów centralnego smarowania są liczne, a jedną z kluczowych zalet jest wykorzystanie węży wysokociśnieniowych, które zapewniają precyzyjne i skuteczne dostarczanie smaru do wymaganych miejsc. Węże wysokociśnieniowe, dostępne na rynku na przykład w sklepie węże wysokociśnieniowe, umożliwiają bezpieczne i niezawodne przesyłanie smaru do bardziej oddalonych lub trudno dostępnych punktów smarowania, co z kolei ma pozytywny wpływ na efektywność pracy maszyn.

Korzyści stosowania układów centralnego smarowania

Korzyści stosowania układów centralnego smarowania

Wprowadzenie układów centralnego smarowania do maszyn przemysłowych ma znaczący wpływ na efektywność ich pracy. Korzyści wynikające z zastosowania tych systemów są liczne i znaczące, a ich wpływ na działanie maszyn nie można przecenić.

Pierwszą istotną korzyścią stosowania układów centralnego smarowania jest zwiększenie niezawodności maszyn. Regularne i precyzyjne smarowanie wszystkich ważnych elementów mechanicznych maszyn pozwala zmniejszyć ryzyko awarii. Odpowiednio nasmarowane łożyska, przekładnie i inne elementy zmniejszają tarcie i zużycie, co przedłuża ich żywotność i redukuje koszty konserwacji.

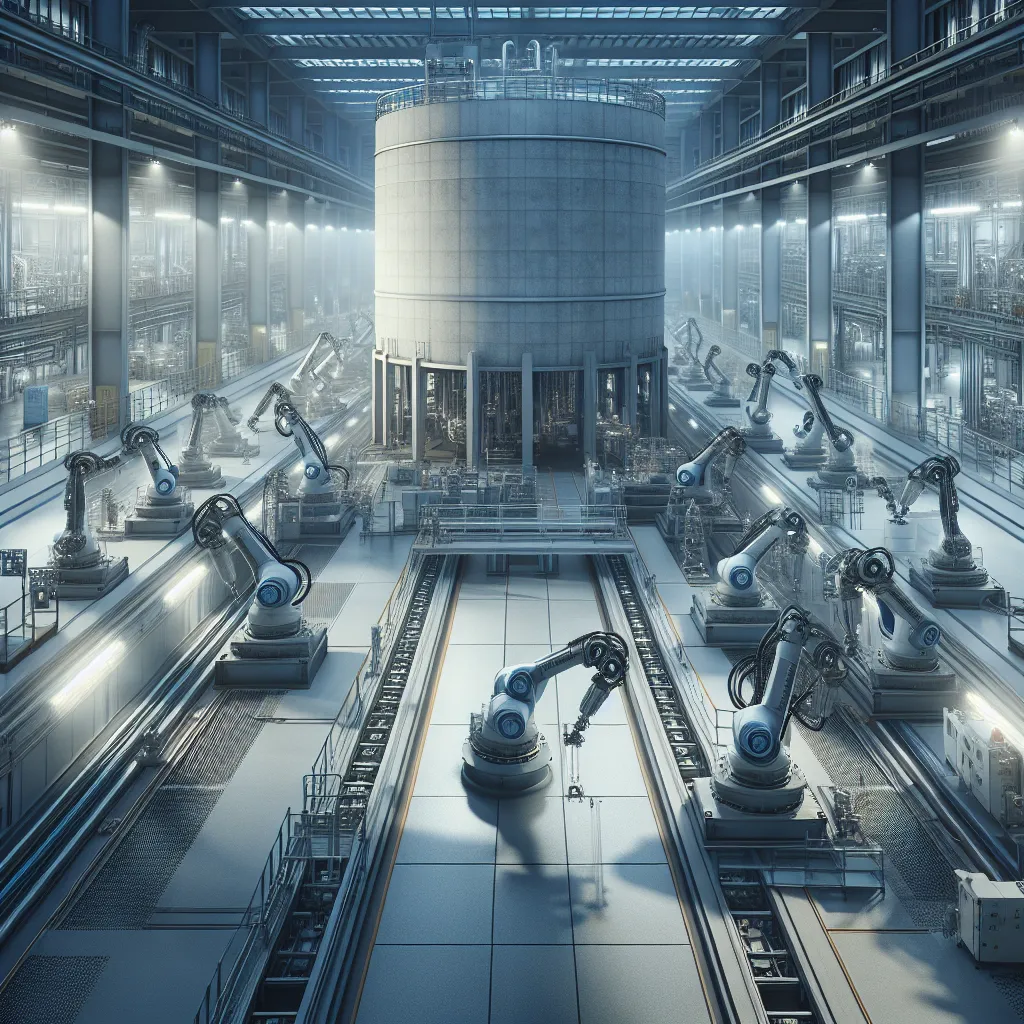

Kolejną istotną korzyścią jest wzrost wydajności maszyn. Dzięki układom centralnego smarowania, konieczność ręcznego smarowania poszczególnych elementów maszyny jest znacząco ograniczona, co prowadzi do skrócenia przestojów maszynowych związanych z konserwacją. To z kolei przekłada się na zwiększenie czasu produkcyjnego i efektywności pracy maszyn.

Skutkiem zastosowania układów centralnego smarowania jest również poprawa warunków pracy. Redukcja konieczności ręcznego smarowania elementów mechanicznych przyczynia się do zwiększenia bezpieczeństwa i komfortu pracy personelu. Dodatkowo, precyzyjne i równomierne smarowanie może korzystnie wpłynąć na redukcję hałasu i wibracji podczas pracy maszyn, co przekłada się na poprawę warunków pracy personelu oraz wydajność maszyn.

Wnioski są jednoznaczne – stosowanie układów centralnego smarowania przynosi liczne korzyści, zarówno z perspektywy ekonomicznej jak i funkcjonalnej. Ich wpływ na niezawodność, wydajność i warunki pracy maszyn sprawia, że są one niezwykle pożądane i coraz powszechniej stosowane w przemyśle.

Oszczędność czasu i kosztów dzięki efektywnemu smarowaniu

Wpływ układów centralnego smarowania na efektywność pracy maszyn jest niezaprzeczalny, zwłaszcza jeśli skupimy się na aspekcie oszczędności czasu i kosztów dzięki efektywnemu smarowaniu. Układy centralnego smarowania pozwalają na automatyzację procesu smarowania maszyn, co eliminuje konieczność ręcznego smarowania poszczególnych punktów smarowych. Dzięki temu czas potrzebny na konserwację maszyn jest znacząco skrócony, co przełoży się na zwiększoną efektywność pracy.

Skuteczne smarowanie maszyn jest kluczowe dla ich prawidłowego funkcjonowania i wydłużenia ich żywotności. Poprawnie naoliwione elementy ulegają mniejszemu zużyciu i awariom, co przekłada się na redukcję kosztów utrzymania floty maszynowej. Układy centralnego smarowania umożliwiają precyzyjne dostarczanie smaru w odpowiednich ilościach i czasie, co minimalizuje ryzyko uszkodzeń oraz zapewnia optymalne warunki pracy dla maszyn.

Dodatkowo, dzięki zastosowaniu układów centralnego smarowania, zmniejsza się zużycie smaru, co przekłada się na mniejsze koszty eksploatacyjne. Systemy te pozwalają na dokładne określenie momentów i ilości smarowania, eliminując nadmierną lub niewystarczającą ilość smaru, co prowadzi do oszczędności zarówno samego smaru, jak i kosztów związanych z jego zakupem i wymianą.

Podsumowując, zastosowanie układów centralnego smarowania przyczynia się do znacznego skrócenia czasu potrzebnego na konserwację maszyn oraz redukcji kosztów związanych z eksploatacją. Dzięki precyzyjnemu i efektywnemu smarowaniu, możliwe jest zwiększenie efektywności pracy maszyn, co stanowi istotny czynnik wpływający na wydajność i rentowność działalności przemysłowej.

Poprawa trwałości maszyn i redukcja kosztów serwisu

Wpływ układów centralnego smarowania na efektywność pracy maszyn jest niezwykle istotnym aspektem w dziedzinie utrzymania ruchu. Poprawa trwałości maszyn oraz redukcja kosztów serwisu stanowią główne korzyści wynikające z zastosowania tego rodzaju rozwiązań. Dzięki układom centralnego smarowania możliwe jest precyzyjne i równomierne smarowanie wszystkich elementów maszyny, co przekłada się na zmniejszenie zużycia i wydłużenie żywotności podzespołów. Niwelacja nadmiernego zużycia prowadzi do redukcji kosztów związanych z regeneracją maszyn oraz wymianą części. Dodatkowo, minimalizacja ryzyka uszkodzeń skutkuje ograniczeniem przestojów maszyn, co przekłada się na zwiększenie efektywności pracy. Układy centralnego smarowania stanowią zatem kluczową innowację, mającą istotny wpływ na spadku kosztów serwisu i zwiększeniu trwałości maszyn.

Rola układów centralnego smarowania w zapobieganiu awariom

Układy centralnego smarowania odgrywają kluczową rolę w zapewnieniu odpowiedniej efektywności pracy maszyn poprzez zapobieganie awariom. Systematyczne i odpowiednio skoordynowane smarowanie ma istotny wpływ na redukcję zużycia podzespołów maszyn oraz minimalizację ryzyka awarii, co z kolei przekłada się na zwiększoną wydajność pracy. Współczesne układy centralnego smarowania wyposażone są w zaawansowane technologicznie czujniki i systemy monitorowania, które umożliwiają ciągłą kontrolę nad stanem smarowania maszyn, co pozwala uniknąć uszkodzeń wynikających z niewłaściwego lub nieregularnego smarowania. Dzięki temu, układy centralnego smarowania nie tylko zwiększają efektywność pracy maszyn, ale także przyczyniają się do wydłużenia okresu użytkowania maszyn, minimalizując tym samym koszty związane z konserwacją i naprawami.